Haben Sie schon einmal etwas von 5S gehört? 5S ist eine Methodik aus dem Lean Management und hat das Ziel, gut organisierte Arbeitsplätze zu schaffen, an denen wir Produkte in bester Qualität, in kürzester Zeit und mit höchster Sicherheit herstellen können.

Ordnung und Sauberkeit sind wichtige Voraussetzungen zur Verbesserung von Prozessen. 5S kann sowohl in der Produktion als auch in der Administration angewendet werden.

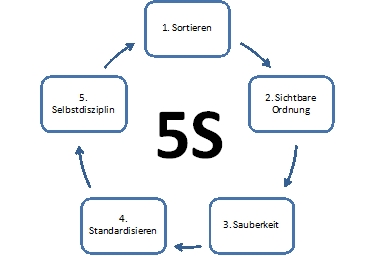

Die 5S stehen dabei für den Anfangsbuchstaben der Schritte, die man durchführen muss, um seinen Arbeitsplatz effizient und sicher zu gestalten.

Schritt 1 – Sortieren aller Gegenstände am Arbeitsplatz

Am Arbeitsplatz trifft man immer wieder auf Arbeitsmittel oder Informationen, die gar nicht oder nur selten benötigt werden. Entfernen Sie alle Dinge von Ihrem Arbeitsplatz, die Sie nicht benötigen. Fragen Sie sich, ob wichtige Arbeitsmittel fehlen oder sich zu weit weg vom Arbeitsplatz befinden.

Schritt 2 – Sichtbare Ordnung schaffen

Alle benötigten Dinge müssen so angeordnet sein, dass jeder Mitarbeiter sie ohne großen Suchaufwand schnell finden und greifen kann. Die Anordnung der Arbeitsmittel kann zum Beispiel in Sätzen, in Arbeitsschritten oder gemäß ihrer Verwendungshäufigkeit erfolgen. Wichtig ist, dass man die zugeordneten Stellplätze oder Ablageflächen mithilfe von Markierungen und Beschriftungen eindeutig kennzeichnet.

Vorher: Unsortierte Schublade mit diversen Arbeitsmitteln. Bei Bedarf entsteht ein erhöhter Suchaufwand.

Nachher: Strukturierte und gut sortierte Schublade. Direkter und schneller Zugriff auf die Distanzscheiben.

Schritt 3 – Sauberkeit

Ein sauberer Arbeitsplatz ist wichtige Grundlage des effizienten Arbeitens. Säubern Sie in Ihrem Arbeitsbereich alle Maschinen, Arbeitsmittel, Fussböden und Tische. Stellen Sie sicher, dass die geeigneten Reinigungsgeräte und Putzmittel (Besen, Reinigungsmittel, Putztücher etc.) ausreichend vorhanden sind.

Schritt 4 – Standardisieren

Erarbeiten Sie Standards, um die ersten 3S zur Regel zu machen. Schaffen Sie einheitliche Beschriftungen und Markierungen für Stell- und Ablageflächen. Entwickeln Sie Reinigungs- und Wartungspläne für Arbeitsbereiche und Maschinen. Ordnen Sie jedem Standard einen Verantwortlichen zu und visualisieren Sie, wer, wann, welche Aufgabe zu erledigen hat. Durch die Visualisierung der festgelegten Standards, z.B. mithilfe aussagekräftiger Schilder, sollen Abweichungen unmöglich gemacht werden bzw. sofort ins Auge fallen.

Schritt 5 – Selbstdisziplin

Standards sind natürlich nur dann sinnvoll, wenn sie auch eingehalten werden und zur Gewohnheit werden. Das Einhalten der erarbeiteten Standards stellen Sie entweder durch die Durchführung von sog. 5S-Audits oder durch regelmäßige Rundgänge sicher.

5S ist keine einmalige Sache, sondern ein kontinuierlicher Prozess, der ständig weiterentwickelt und verbessert wird.

Neueste Kommentare